Molti progetti industriali tradizionalmente utilizzano resine termoindurenti per la loro elevata stabilità termica, rigidità e comportamento al fuoco. Tuttavia, l’affermarsi di termoplastici ad alte prestazioni ha aperto scenari nuovi per la sostituzione dei termoindurenti con materiali termoplastici (metal replacement, thermoset replacement). In questo articolo esploriamo i vantaggi, le sfide e le migliori strategie per realizzare questa transizione in modo consapevole.

Perché si preferiscono i termoindurenti: punti di forza

Prima di considerare la sostituzione, è importante capire i punti di forza che rendono attraenti le resine termoindurenti:

- Stabilità termica e resistenza al rammollimento: le resine reticolate non si ammorbidiscono prima della degradazione grazie ai legami chimici permanenti.

- Basso creep: la reticolazione limita lo scorrimento molecolare, garantendo deformazioni minime nel tempo sotto carico costante.

- Comportamento al fuoco, elettrico e chimico: spesso i termoindurenti generano poco gocciolamento, sono autoestinguenti e vantano buone proprietà isolanti.

- Stabilità dimensionale: ritiri molto contenuti (tipicamente < 0,1 %) anche sui materiali rinforzati, facilitando tolleranze strette.

Queste caratteristiche li rendono adeguati per applicazioni critiche come elettronica, ferroviario, materiali strutturali speciali.

Limiti intrinseci dei termoindurenti e motivazioni per la sostituzione

Nonostante i vantaggi, i termoindurenti presentano vincoli significativi:

- Processo irreversibile: la reticolazione avviene con catalizzatori e condizioni controllate e non è reversibile. Il manufatto non può essere rimodellato o riciclato.

- Tempi di cura (ciclo): il reticolamento richiede tempo, temperatura e pressione, allungando i cicli produttivi.

- Gestione chimica e sicurezza: i componenti del catalizzatore possono essere tossici; è richiesta una gestione accurata.

- Difficoltà di riciclo e smaltimento: i pezzi difettosi o a fine vita non sono reprocessabili e vanno distrutti o degradati chimicamente.

- Rigidità nel design: non consentono riprocessabilità o modifica post‑cusa, limitando flessibilità progettuale.

Queste criticità sono spesso incompatibili con le richieste di sostenibilità, flessibilità produttiva e economia circolare.

Vantaggi e condizioni per la sostituzione con termoplastici ad alte prestazioni

Caratteristiche attese dai termoplastici sostitutivi

Per competere con i termoindurenti, i termoplastici devono essere formulati con:

- Elevata resistenza meccanica e modulo: per supportare carichi strutturali

- Stabilità termica: operatività spesso oltre i 150 °C

- Basso assorbimento di umidità: per non degradare le prestazioni

- Resistenza chimica, elettrica e al fuoco: per applicazioni tecniche

- Compatibilità con fiamma e normative (autoestinguenti, CTI, GWIT/GWFI, fumi)

- Possibilità di riciclo e riconversione: caratteristica intrinseca dei termoplastici

Strategie tecniche per superare i gap

- Caricare con fibre rinforzanti (vetro, carbonio) fino al 65% per aumentare modulo e ridurre deformazioni

- Usare fillers funzionali per migliorare resistenza al calore e proprietà elettriche

- Progettare geometrie ottimizzate (nervature, spessori variabili) per compensare il minor modulo

- Simulare con modelli FEM che considerino l’anisotropia intrinseca dei materiali compositi

- Validare con test meccanici, termici e di fatica sul componente definitivo

Esempio applicativo e dati comparativi

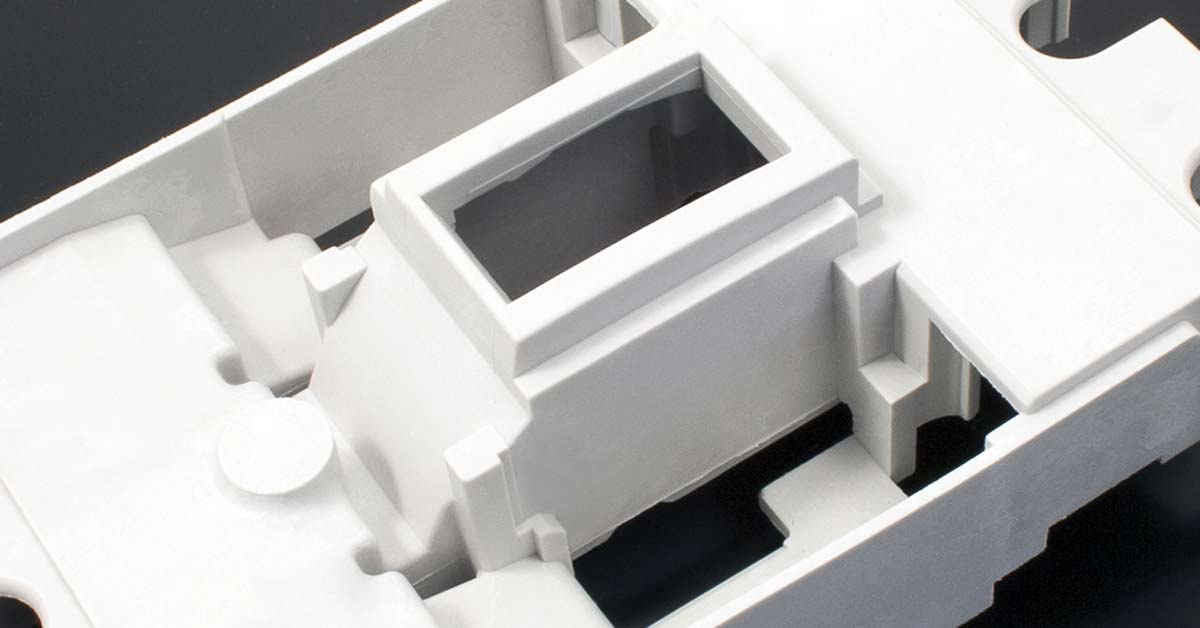

LATI propone una gamma di termoplastici pensati per la sostituzione dei termindurenti, capaci di operare oltre i 150 °C e in presenza di sollecitazioni costanti, mescolando fibra (fino al 65 %) e cariche funzionali. Alcuni materiali sono resi anche autoestinguenti, compatibili con normative come IEC 60335 (GWIT/GWFI), CTI e con emissioni di fumi ridotte.

Una tabella riepiloga le differenze tra uso di termoindurenti tradizionali e termoplastici avanzati:

| Aspetto | Termoindurenti classici | Termoplastici ad alte prestazioni |

| Processo | Cura irreversibile, tempi lunghi | Stampaggio, tempi rapidi, riciclabili |

| Deformazione nel tempo | Minima grazie alla reticolazione | Controllata mediante rinforzi e progettazione |

| Riciclo / smaltimento | Non reprocessabili | Reprocessabili e riciclabili |

| Prestazioni termiche | Elevate fino al degrado | Buone fino a > 150 °C, con additivi |

| Libertà progettuale | Limitata post-cura | Maggiore libertà di forma e modifiche |

| Costi di processo | Alto per gestione, cura, scarti | Potenzialmente più bassi su larga scala |

Considerazioni finali e invito all’approfondimento

La transizione dalla termoindurenti ai termoplastici ad alte prestazioni non è automatica né universale, ma un percorso tecnico che richiede comprensione dei materiali, progettazione sofisticata e analisi dei vincoli operativi. Se il contesto lo permette — ambienti moderati, richiesta di riciclo, volumi elevati — i termoplastici avanzati possono offrire vantaggi in termini di flessibilità, economia e sostenibilità.

Se vuoi, possiamo aiutarti a valutare il potenziale crossover per il tuo progetto specifico, confrontare gradi LATI con i termoindurenti esistenti e stimare costi e prestazioni. Contattaci per approfondire.

FAQ

Q1: In quali casi conviene sostituire un termoindurente con un termoplastico ad alte prestazioni?

Quando le prestazioni richieste rientrano nei limiti dei termoplastici (es. temperature < 200 °C), e si vogliono guadagni in riciclabilità, costi e flessibilità progettuale.

Q2: Qual è il limite termico tipico per i termoplastici avanzati?

Possono operare oltre 150 °C, in alcune formulazioni anche fino a 200‑220 °C, pur mantenendo buone proprietà meccaniche.

Q3: Quali sfide principali devo affrontare nel processo di sostituzione?

Le principali sfide sono: adeguare la geometria al materiale, gestire l’anisotropia dovuta ai rinforzi, garantire stabilità dimensionale, e validare il materiale con prove cicliche.