许多工业项目传统上使用热固性树脂,因为它们具有高热稳定性、刚性和防火性能。然而,高性能热塑性塑料的出现为用热塑性材料替代热固性材料(金属替代、热固性材料替代)开辟了新的前景。在本文中,我们将探讨实现这种转变的优势、挑战和最佳策略。

为何首选热固性塑料:优势

在考虑替代方案之前,重要的是要了解使热固性树脂具有吸引力的优势:

- 热稳定性和耐软化性:由于永久化学键,交联树脂在降解前不会软化。

- 低蠕变:交联限制了分子流动,确保在恒定载荷下随时间推移的变形最小。

- 防火、电气和化学性能:热固性塑料通常产生最少的滴落,具有自熄性,并具有良好的绝缘性能。

- 尺寸稳定性:即使在增强材料中,收缩率也非常低(通常 < 0.1%),从而有助于实现严格的公差。

这些特性使其适用于电子、铁路和特殊结构材料等关键应用。

热固性塑料的固有局限性和替代原因

尽管具有优势,但热固性塑料仍存在重大限制:

- 不可逆过程:交联发生在催化剂和受控条件下,并且是不可逆的。产品无法重塑或回收。

- 固化时间(周期):交联需要时间、温度和压力,从而延长了生产周期。

- 化学品管理和安全:催化剂成分可能具有毒性;需要小心管理。

- 回收和处置困难:有缺陷或报废的零件无法再加工,必须销毁或化学降解。

- 设计刚性:它们不允许再加工或固化后修改,从而限制了设计灵活性。

这些关键问题通常与对可持续性、生产灵活性和循环经济的需求不相容。

使用高性能热塑性塑料替代的优势和条件

替代热塑性塑料的预期特性

为了与热固性塑料竞争,热塑性塑料必须配制为:

- 高机械强度和模量:以支撑结构载荷

- 热稳定性:通常在 150°C 以上运行

- 低吸湿性:以保持性能

- 耐化学性、电气性和防火性:用于技术应用

- 阻燃兼容性和法规(自熄性、CTI、GWIT/GWFI、烟雾)

- 可回收性和再转化潜力:热塑性塑料的内在特性

弥合差距的技术策略

- 加载高达 65% 的增强纤维(玻璃、碳),以提高模量并减少变形

- 使用功能性填料来提高耐热性和电气性能

- 设计优化的几何形状(肋、可变厚度)以补偿较低的模量

- 使用考虑复合材料固有各向异性的 FEM 模型进行模拟

- 通过对最终组件进行机械、热和疲劳测试来验证

应用示例和比较数据

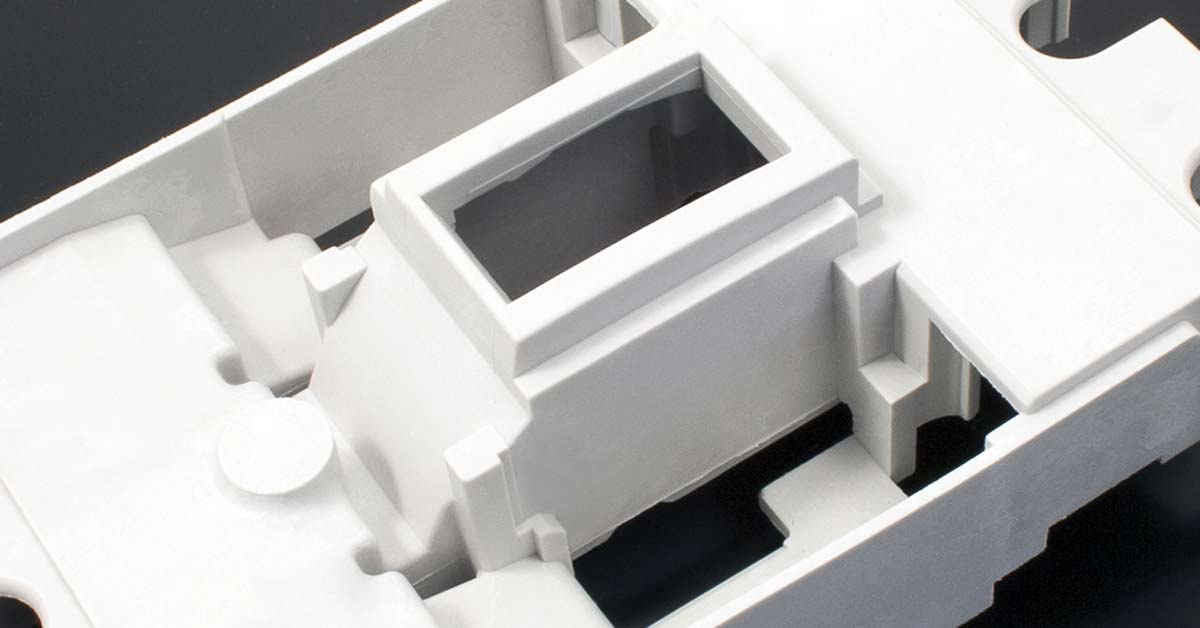

LATI 提供一系列专为热固性材料替代而设计的热塑性塑料,能够在 150°C 以上和恒定应力下运行,结合纤维(高达 65%)和功能性填料。某些材料也具有自熄性,符合 IEC 60335 (GWIT/GWFI)、CTI 等标准,并减少了烟雾排放。

下表总结了传统热固性塑料和先进热塑性塑料之间的差异:

| 方面 | 经典热固性塑料 | 高性能热塑性塑料 |

| 工艺 | 不可逆固化,时间长 | 模塑,时间短,可回收 |

| 随时间推移的变形 | 由于交联而最小 | 通过增强材料和设计进行控制 |

| 回收/处置 | 不可再加工 | 可再加工和可回收 |

| 热性能 | 降解前高 | 良好,最高可达 > 150°C,含添加剂 |

| 设计自由度 | 固化后有限 | 在形状和修改方面具有更大的自由度 |

| 工艺成本 | 管理、固化、废物处理成本高 | 大规模生产时可能更低 |

最终考虑事项和进一步探索的邀请

从热固性塑料到高性能热塑性塑料的转变既不是自动的,也不是普遍的,而是一个需要材料理解、复杂设计和运营约束分析的技术过程。如果环境允许(适度的环境、回收要求、大批量),则先进的热塑性塑料可以在灵活性、经济性和可持续性方面提供优势。

如果您愿意,我们可以帮助您评估特定项目的潜在交叉,将 LATI 等级与现有热固性塑料进行比较,并估算成本和性能。联系我们以了解更多信息。

常见问题解答

问题 1:何时使用高性能热塑性塑料替代热固性塑料是有利的?

当所需的性能落在热塑性塑料的限制范围内(例如,温度 < 200°C),并且需要提高可回收性、成本和设计灵活性时。

问题 2:先进热塑性塑料的典型热限制是什么?

它们可以在 150°C 以上运行,在某些配方中最高可达 200-220°C,同时保持良好的机械性能。

问题 3:在替代过程中我应该预料到哪些主要挑战?

主要挑战是:使几何形状适应材料,管理增强材料引起的各向异性,确保尺寸稳定性,并通过循环测试验证材料。